锤式破碎机复合锤头的先进设计及应用

作者:红星机器 发表于: 2014-12-24 14:53:54

杨帅军老师 红星技术工程师

目前,锤式破碎机大多被用来破碎硬度较高的矿石,这就对锤头的耐磨性提出了更高的要求,对于新型耐磨锤头的研究迫在眉睫。我们通过分析锤头磨损的原因可知,主要是与锤头材质与结构设计及被磨物料性质相关,所以我们将从这两点出发,打造高产耐磨锤头。

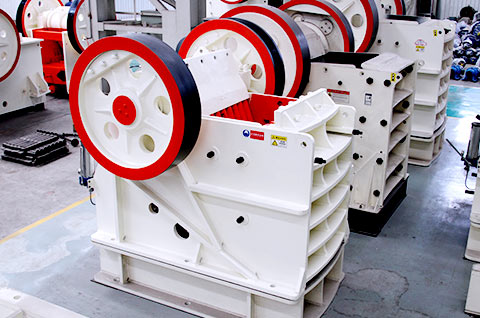

(1).jpg)

1、锤头结构设计思路

提高锤头的耐磨性能,就要增加其硬度,但随硬度的提高,抗冲击韧性就会下降,这是一对矛盾。所以,如何兼顾锤头适宜的硬度和良好的抗冲击韧性是提高锤头耐磨性能的关键。为此,我们设计制造了一种复合锤头,采用先将铸出的耐磨高铬铁块进行表面处理,置于砂型内,然后将优质钢液注入型内,与固相耐磨块熔合,形成复合锤头。这种复合锤头外软内硬,具有较高韧性和硬度。

2、锤头材质

选用中碳钢(如45#钢)与高铬铸铁(如Cr20-28)进行有机的复合,形成软硬相间的复合锤头。采用固/液干砂型复合铸造,高铬铸铁采用高碳铬铁、钼、铜、废钢等配料,在熔炼中对cr、c、Mo等成分进行分析控制,实施强化熔炼与铸造。

3、复合锤头铸造工艺

我们对高铬铸铁复合锤头的热处理采用亚临界热处理工艺。主要理由是锤柄进行高温热处理时,强韧性会下降。此外,亚临界热处理工艺取消高温淬火,从而节约了能源。亚临界热处理的关键是选择合适的加热温度,对于复合锤头.我们选择加热温度为520~550℃。

(6).jpg)

4、复合锤式优势

复合锤头软硬相间,锤头柄部为45#碳钢,具有良好的冲击韧性,复合结构使得锤头在使用过程中不会产生脱落和破碎,给安全生产提供了保障。复合锤头工作部位硬度高,具有良好的耐磨性能,提高了锤头的使用寿命,降低了生产成本。减少了停机维修时间,降低了维修劳动强度。据计算,年节约备件直接费用可达43万元。

5、应用效果

锤式破碎机破碎能力40t/h,为24小时连续运转。以往,合金钢锤头的平均使用寿命仅288小时,采用复合锤头后,经过18个月的运行,锤头的平均使用寿命达1032小时,使用寿命较合金钢锤头提高了3.5倍。

我公司打造高产锤式破碎机全部采用复合锤头设计,生产性能大大提高,受到客户的喜爱,欢迎前来咨询选购。

上一篇:雷蒙磨粉机喂料系统的优化改进

上一篇:雷蒙磨粉机喂料系统的优化改进

下一篇:分析立式冲击破碎机的使用条件

下一篇:分析立式冲击破碎机的使用条件

如需了解设备的优惠报价、选型、配置方案等相关资讯,可以留下您的需求。

专车接待 实地考察 免费制定方案